PERANCANGAN TATA LETAK FASILITAS

USAHA MEJA LAPTOP PORTABLE

1.1 Latar Belakang

Dalam menghadapi era pasar bebas saat

ini, dimana terjadi persaingan yang sangat ketat, maka perusahaan dituntut

untuk dapat menciptakan produk dengan biaya murah, kualitas yang baik, dan

delivery tepat waktu. Untuk itu dibutuhkan usaha penekanan biaya dengan cara

meningkatkan efektivitas, efisiensitas, dan produktivitas.

Salah satu cara

yang dapat dilakukan adalah dengan memaksimalkan tata letak fasilitas produksi.

Tata letak fasilitas produksi merupakan elemen dasar yang sangat penting dari

kelancaran proses prosuksi untuk menciptakan produk atau jasa yang berkualitas

dan menentukan daya saing perusahaan. Tata letak fasilitas yang buruk merupakan

pemborosan (waste) yang harus diminimalisi dengan cara melakukan

perbaikan/menata ulang fasilitas.

Tata letak fasilitas yang baik akan mengurangi biaya

produksi secara total tidak hanya pada salah satu proses tetapi pada tiap

proses produksi. Pengurangan ini dapat dilakukan dengan mengurangi pergerakan

pemindahan bahan yang tidak efisien dan merencanakan rute perencanaan yang

lebih teliti sesuai dengan aliran proses produksi yang nantinya diharapkan akan

menghasilkan hasil produksi yang optimal maka dengan adanya penelitian evaluasi

dan modifikasi tata letak fasilitas ini, diharapkan dapat membantu sebagai

referensi dalam membangun tata letak fasilitas produksi yang baiBerkaitan dengan masalah tersebut, maka peneliti mencoba

menganalisa tata letak fasilitas produksi yang ada saat ini terkait dengan tipe

tata letak dan pola aliran bahan pada produksi meja laptop portable yang lebih

efisien.

1.2

Rumusan Masalah

Sehubungan dengan latar belakang yang telah dikemukan di

atas maka masalah yang akan kami angkat adalah:

1.

bagaimana merancang tata letak fasilitas produksi meja

laptop portable yang tepat dan efisien sesuai dengan usaha yang didirikan?

1.3

Tujuan Penelitian

1. Mengetahui

apakah produk Meja Laptop Portable layak

untuk diproduksi.

2. Mengetahui

apakah pabrik untuk memproduksi Meja

Laptop Portable layak didirikan.

3. Menghindari

penanaman modal yang sia-sia.

4. Melihat

prospek proyek produksi dimasa mendatang/kedepan.

5. Menyediakan

sebuah kerangka kerja yang memungkinkan untuk membuat estimasi sumberdaya, biaya dan jadwal yang dapat dipertanggungjawabkan.

6. Mengetahui

apakah usaha ini dapat hidup dan menghasilkan laba.

1.1. Sistematika Penulisan

Dalam

penulisan laporan ini, Kami berpedoman pada kriteria penyusunan tugas besar dan

membaginya dalam enam bab yang saling berkaitan satu sama lainnya, yaitu dengan

format sebagai berikut :

Bab 1

Pendahuluan

Diuraikan

mengenai latar belakang, tujuan penelitian, rumusan masalah, batasan dan

asumsi, dan sistematika penulisan tugas besar.

Bab II Landasan Teori

Diuraikan mengenai tinjauan-tinjauan kepustakaan yang berisi tentang

teori-teori mengenai kelayakan pabrik, pemikiran-pemikiran yang digunakan sebagai landasan dalam pembahasan serta pemecahan permasalahan dalam mendirikan pabrik.

Bab III Pengumpulan Dan Pengolahan

Data

Diuraikan mengenai data – data yang

dibutuhkan untuk menganalisa kelayakan suatu pabrik serta melakukan pengolahan

data untuk mengetahui apakah pabrik tersebut layak untuk didirikan.

Bab IV Analisa Dan Hasil

Bab ini berisi analisa pemecahan

masalah berdasarkan pengolahan data yang telah dilakukan pada bab sebelumnya.

Bab V Kesimpulan Dan Saran

Pada bab ini

berisikan kesimpulan yang diperoleh dari hasil analisa data dan

saran -saran bagi pengembangan penelitian selanjutnya.

BAB II

LANDASAN TEORI

2.1 Pemilihan

lokasi

Pemilihan lokasi usaha merupakan salah

satu keputusan bisnis yang harus dibuat secara hati-hati. Penelitian-penelitian

terdahulu menemukan bahwa lokasi usaha

berhubungan dengan kesuksesan usaha tersebut (Nurul Indarti, 2004). Namun,

penelitian-penelitian tersebut masih didominasi oleh pemilihan lokasi di sektor

manufaktur, industri teknologi tinggi, dan perusahaan besar, dimana pemilihan

lokasi usaha-usaha tersebut didorong oleh pertimbangan besarnya biaya

transportasi bahan produksi.

Von Thunnen mengembangkan teori lokasi

pada awal abad 19. Thunnen melakukan pengamatan di daerah tempat tinggalnya,

dari pengamatan tersebut Thunnen menemukan berbagai komoditas pertanian

diusahakan menurut pola tertentu. Dengan memperhatikan jarak tempuh antara daerah

produksi dan pasar.

2.2

operation proses chart (OPC)

Setelah gambar teknik sebagai dasar

pertama dalam melakukan perencanaan teknis dalam perencanaan tata letak pabrik.

Gambar teknik adalah sebagai desain produk dalam merencanakan produk yang akan

diproduksi. Selanjutnya adalah desain proses yang akan dibuat untuk membuat

produk dari gambar teknik yang sudah dibuat Salah satu dari alat

grafis ini adalah peta kerja. Peta

kerja merupakan salah satu alat yang sistematis dan jelas untuk berkomunikasi

secara luas.

Dan

sekaligus melalui peta kerja kita bisa mendapatkan informasi-informasi yang

diperlukan untuk memperbaiki suatu metode kerja. Jadi, peta kerja

adalah suatu alat yang menggambarkan kegiatan kerja secara sistematis dan jelas

(biasanya kerja produksi). Lewat peta ini kita bisa melihat semua langkah atau

kejadian yang dialami oleh suatu benda kerja. Peta proses operasi merupakan

salah satu dari peta kerja.

Peta

proses operasi (operation process chart) merupakan suatu diagram yang

menggambarkan langkah-langkah proses yang akan dialami bahan baku mengenai

urutan-urutan proses dan pemeriksaan. Sejak dari awal proses sampai menjadi

produk utuh maupun sebagai komponen,dan juga memuat informasi-informasi yang

dibutuhkan. Informasi-informasi yang bisa didapatkan dalam peta proses operasi

adalah sebagai berikut:

- Bahan

baku dan bahan penunjang yang dibutuhkan (dipresentasikan dengan garis

panah horizontal)

- Operasi

yang dibutuhkan pada masing-masing komponen atau bagian dari bahan baku

(direpresentasikan dalam lingkaran)

- Waktu

yang dibutuhkan dalam proses

- Mesin

atau alat yang digunakan dalam operasi

- Scrap

(geram) yang dihasilkan (dibuang) dalam proses

Dalam setiap peta proses operasi

kegiatan dalam bentuk lambang atau simbol yang telah dibakukan adalah sebagai berikut:

1.

Operasi

Yaitu

suatu kegiatan operasi yang terjadi apabila benda kerja mengalami perubahan

sifat, baik fisik maupun kimiawinya. Operasi merupakan kegiatan yang paling

banyak terjadi dalam suatu proses yang biasanya terjadi di suatu mesin atau

stasiun kerja.

2. Pemeriksaan (Inspeksi)

Yaitu suatu kegiatan pemeriksaan

terhadap benda kerja atau peralatan, baik dari segi kualitas maupun kuantitas.

Lambing ini digunakan untuk melakukan pemeriksaan terhadap suatu objek tertentu

agar sesuai dengan standar yang telah ditetapkan.

3. Aktifitas gabungan

Yaitu

suatu kegiatan yang terjadi apabila aktivitas operasi dan pemeriksaan dilakukan

secara bersamaanatau pada satu tempat benda.

4. Penyimpanan

Yaitu

suatu kegiatan menyimpan benda kerja untuk waktu yang cukup lama. Jika benda

kerja tersebut akan diambil kembali biasanya melakukan prosedur perizinan

tertentu.

2.2.1 Prinsip-Prinsip Pembuatan Peta

Proses Operasi

Untuk bisa menggambarkan peta proses operasi dengan baik, ada beberapa prinsipyang perlu diikuti sebagai berkut:

§ Pada

bagian kiri paling atas menyatakan No. Peta, Nama, Kapasitas dan Efisiensi.

§ Pada

bagian tengah atas terdapat Nama Perusahaan, Engineering Consultant, Operation Process Chart, dan Kursi Kuliah.

§ Sedangkan

pada bagian atas sebelah kanan terdapat Nama Dosen, Nama Asisten dosen, Tanggal

Dipetakan, dan Tanggal Disetujui.

§ Material

yang akan diproses diletakan diatas horizontal yang menunjukan bahwa material

tersebut masuk kedalam proses.

§ Lambang-lambang

ditempelkan dalam arah vertikal, yang menunjukan terjadinya perubaha proses.

§ Penomoran

terhadap suatu kegiatan pemeriksaan diberikan secara tersendiri dan prinsipnya

sama dengan penomoran dalam proses operasi.

§ Agar

diperoleh gambar peta proses operasi yang baik, produk yang paling baik

memerlukan operasi, harus dipetakan terlebih dahulu, berarti dipetakan dengan

garis vertikal disebelah kanan halaman kertas.

§ Setelah

semua proses dipetakan dengan lengkap, pada bagian akhir halaman dibuat

ringkasannya. Yang memuat informasi-informasi seperti : jumlah keseluruhan

informasi, jumlah keseluruhan pemeriksaan, dan jumlah waktu keseluruhan yang

dibutuhkan dalam membuat produk jadi.

§ Membuat

surat penawaran untuk peta proses operasi yang ditujukan pada dosen

masing-masing kelas, yang disertai oleh landasan teori yang mendukungnya.

2.3 Routing

sheet

Untuk

membuat peta proses operasi membutuhkan sutau dokumen utama yang dikenal dengan

nama Master Route Sheet atau Routing Sheet. Yang merupakan tahap

awal yang harus di!akukan sebe!um kegiatan produksi dimulai adalah

mengidentifikasi ataupun menentukan urut-urutan mesin/peralatan, proses dan

operasi yang sesuai dengan kebutuhan dan efisiensi. Digunakan untuk mengetahui

jalannya proses produksi dari komponen-komponen kursi kita dapat menggunakan

pola peta proses produksi. Hasi identifkasi ataupun penentuan ini biasanya

disajikan dalarn bentuk apa yang dinamakan dengan Routing Sheet.

Routing

Sheet ini merupakan hal yang sangat penting bagi pengawasan produksi, karena

merupakan penentuan mutu produk yang akan dibuat, dan berapa lama waktu yang

diperlukan untuk mengerjakan setiap kegiatan produk tersebut.Pada

umumnya, selain menyajikan urut-urutan mesin/peralatan, proses dan operasi,

routing sheet ini juga memuat antara lain kapasitas mesin/peraiatan, % scrap,

serta jumlah kebutuhan bahan/mesin/peralatan. Sehingga untuk keperluan

perhitungan kebutuhan bahan, mesin ataupun peralatan, routing sheet ini dapat

dipergunakan. Hal-hal yang harus diperhatikan sebelum membuat Routing sheet

adalah sebagal berikut :

- Bahan/material

yang digunakan untuk memproduksi suatu produk.

- Banyaknya

satuan unit produk yang akan dibuat.

- Urut-urutan

kegiatan yang sifatnya tetap.

- Peralatan

yang digunakan untuk melaksanakan pekerjaan.

- Komponen-

komponen untuk assembling setelah diprcduksi.

2.3.1 Tujuan pembuatan routing sheet

- mengetahui

aliran pross yang dialami oleh bahan bakuuntk tiap jenis komponen dengan

mengetahui jumlah mesinnya.

- Sebagai

dasar dalam penentuan tata letaj pabrik

- Sebagai

alat untuk memperbaiki cara kerja yang sedang dilakukan

- Dengan

diketahuinya lama waktu pelaksanaan kegiatan, ditentukan pemanfaatan

fasilitas produk.

2.4 Multy Proses Product Chart (MPPC)

Satu teknik analisa lainnya yang menyerupai peta kerja dan juga dipergunakan untuk menganalisa aliran bahan adalah Multy Product Procees Chart ( MPPC ). Teknik analisa ini mengambil dasar penyajian dari Operation Process Chart ( OPC ), hanya saja pada MPPC ini penggambaran proses operasi di pisahkan menjadi sub bagian tersendiri, yaitu : Rough Lumber, Fabrikasi dan Assembling, yang dapat di persamakan dari ketiga peta itu adalah dapat dipergunakan untuk berkomunikasi secara luas, jelas dan sistematis.

2.4.1 Pengertian

Apabila didefinisikan MPPC merupakan suatu diagram yang menggambarkan langkah-langkah proses yang akan dialami oleh bahan, baik bahan baku maupun bahan tambahan, seperti urutan-urutan operasi, pemeriksaan dan penyimpanan, serta dalam menggambarkannya dipisahkan antara Rough Lumber, Fabrikasi dan Assembling, atau dapat di katakan MPPC adalah suatu peta yang menggambarkan jumlah pemakaian kebutuhan mesin dari Routing Sheet.Simbol-simbol yang di pergunakan dalam MPPC ini sama dengan simbol- simbol yang di gunakan pada OPC, antara lain operasi, pemeriksaan dan penyimpanan. Hanya saja pada cara penomorannya dilakukan berdasarkan urutan-urutan proses operasi perkomponen

2.4.2 Maksud dan Tujuan

Adapun maksud dan tujuan dari MPPC adalah :

§

Menentukan berapa

banyak kebutuhan mesin

§

Menunjukkan

keterkaitan produksi antara komponen-komponen produk

§

Sebagai pedoman dalam

menjalankan proses produksi

§

Sebagai alat kerja

yang memberikan informasi yang berguna dalam perbaikan sistem.

Di dalam merancang Tata Letak Pabrik, maka aktivitas pemindahan bahan (material handling) merupakan salah satu faktor yang cukup penting untuk diperhatikan dan diperhitungkan. Aktivitas pemindahan tersebut dapat ditentukan dengan terlebih dahulu memperhatikan aliran bahan yang terjadi dalam suatu operasi. Selanjutnya hal yang harus diperhatikan adalah type lay out yang akan digunakan. Ongkos material handling adalah ongkos yang dikeluarkan untuk melakukan pemindahan material dari satu departemen menuju departemen yang lain untuk dilakukannya proses produksi selanjutnya.

MaterialHandling adalah suatu seni dan ilmu pengetahuan mengenai pemindahan,pengepakan dan penyimpanan, pengepakkan danpenyimpanan semuajenis /bentuk material

/ bahan yang terjadi di

dalam pabrik termasuk pemindahan bahan baku kepabrik serta pemindahan barang jadi sampai ketangan konsumen. Seni

dan ilmu pengetahuan dari perpindahan, penyimpanan, perlindungan dan pengawasan

material penanganan material dalam jumlah yang tepat dari material yang sesuai,

dalam kondisi yang baik, pada tempat yang cocok, pada waktu yang tepat, pada

posisi yang benar, dalam urutan yang sesuai, dengan biaya yang murah dan

menggunakan metode yang benar.

Tujuan Ongkos Material

Handling adalah menjaga

atau mengembangkan kualitas produk, mengurangi kerusakan dan memberikan

perlindungan terhdap material. Kebutuhan-kebutuhan tersebut meliputi:

1.

Menghemat penggunaan

luas lantai

2.

Mengurangi beban

manusia dan kecelakaan

3.

Meningkatkan semangat

kerja

4.

Mengurangi biaya

handling/penanganan

5.

Mengurangi biaya over

head

6.

Mengurangi biaya

produksi

Keguanaan luas

lantai adalah saat digunakan dalam membantu untuk perhitungan OngkosMaterial Handling (OMH)

antar departemen, sesuai dengan luas lantai hasil perhitungan.

2.5.1 Prinsip-Prinsip Material Handling

1.

Right Material : Material

yang disediakan sesuai dengan yang dipesan oleh bagian produksi, akan lebih

akurat jika menggunakan peralatan otomatis.

2.

Right Mount : Jumlah

yang disediakan oleh bagian material handling sesuai jumlah kebutuhan.

3.

Right Condition : Sesuai

dengan keinginan konsumen (misal tidak rusak, kondisi barang dipak atau tidak

dipak, diurut penyusunannya, dlan lain-lain).

4.

Right Place :

Menempatkan material langsung dilokasi akhir siap untuk digunakan, tidak di

tengah-tengah perjalanan (misal di gang).

5.

Right Sequence : Urutan

penanganan material yang efisien misalnya dengan penyederhanaan kerja,

efisiensi manufakturing.

6.

Right Cost : Mendesain

bentuk yang efisien sehingga biaya menjadi efisien ‘Not the lowest cost’.

7.

Right time : On

time delivery, jika proses material handling di dalam pabrik dilakukan

dengan peralatan otomatis syarat ini akan lebih mudah dicapai.

Beberapa aktivitas pemindahan bahan yang perlu

diperhitungkan adalah sebagai berikut:

a.

Pemindahan bahan

dari gudang bahan baku (Receiving) menuju departemen fabrikasi maupun

departemen assembling.

b.

Pemindahan bahan

yang terjadi dari satu departemen menuju departemen yang lainnya.

c.

Pemindahan bahan

dari departemen assembling menuju gudang bahan jadi (Shipping)

d.

Alat Angkut yang

Dipergunakan Pemilihan jenis alat angkut didasari terhadap besar beban material yang

harus dipindahkan, dimana jenis alat angkut yang dipergunakan bergantung pada

spesifikasi alat angkut dalam melakukan operasinya. Beberapa alat-alat angkut

yang biasa dipergunakan adalah :

e.

Alat angkut dengan

menggunakan Tenaga Manusia < 20 Kg.

f.

Alat angkut dengan

menggunakan Walky Fallet (20 – 50 Kg).

g.

Alat angkut dengan

menggunakan Lift Truck (diatas 50 Kg).

Setelah ditentukan

alat angkut yang akan digunakan, maka selanjutnya dapat

ditentukan ongkos alat angkut berdasarkan jarak

tempuh (meter gerakan)./ jarak pengangkutan.

Pemilihan peralatan

pemindahan bahan juga dapat diklarifikasikan pada gerakan dasar perpindahan

yang akan dilakukan oleh peralatan tersebut. Gerakan perpindahan ini dapat di

bedakan atas :

·

Lintasan tetap atau

fleksibel.

·

Gerakan perpindahan

yang terputus-putus atau continue.

·

Jarak lintasan

perpindahan jauh dekat.

·

Perpindahan bahan

diselenggarakan didalam atau diluar pabrik.

· Gerakan perpindahan

kearah vertical, Horizontal, membentuk sudut ataukah merupakan kurva.

2.6 Activity

Relationship Chart (ARC)

Teknik ideal untuk desain relationship antara setiap kelompok aktivitas yang saling berkaitan. Perencanaan aktivitas relationship menggunakan ARC sebagai instrumen analisa dalam pengerjaannnya

Kegunaan ARC adalah :

- Penyusunan urutan pendahuluan bagi peta dari-ke

- Lokasi relatif dari pusat kerja atau departemen dalam

satu kantor

- Lokasi kegiatan dalam satu usaha pelayanan

- Lokasi pusat kerja dalam operasi perawatan atau

perbaikan

- Lokasi nisbi dari daerah pelayanan satu kegiatan dengan

yang lainnya, serta alasannya.

- Memperoleh satu landasan bagi penyusunan daerah

selanjutnya.

Langkah-langkah pembuatan ARC adalah :

- Penyusunan urutan pendahuluan bagi peta dari-ke

- Lokasi relatif dari pusat kerja atau departemen dalam

satu kantor

- Lokasi kegiatan dalam satu usaha pelayanan

- Lokasi pusat kerja dalam operasi perawatan atau

perbaikan

- Lokasi nisbi dari daerah pelayanan satu kegiatan dengan

yang lainnya, serta alasannya.

- Memperoleh satu landasan bagi penyusunan daerah

selanjutnya.

Kode

pembuatan ARC adalah dalam pembuatan ARC kode derajat relationship

yang menggunakan hurup-hurup (A, E,

I, O, U, X) diletakkan pada bagian atas kotak.

Sedangkan alasan derajat relationship

dimasukan di kotak bawah contoh sebagai berikut:

Contoh derajat relationship

Kode

|

Alasan

|

1

|

Urutan aliran material

|

2

|

Membutukan area yang sama

|

3

|

Intensitas hubungan dokumen dan

personalia yang sama

|

4

|

Debu

dan bising

|

5

|

Bau dan kotot

|

Aturan derajat relationship

KODE

|

PERSENTASE

|

KETERANGAN

|

A

|

5

%

|

dari banyaknya total relationship

yang terjadi

|

E

|

10 %

|

|

I

|

15 %

|

|

O

|

20 %

|

U dan X : Tidak ada batasan

Total Relationship

A

tidak boleh lebih dari 15 relationship (300 x 5% = 15). Begitupun

selanjutnya,

Total

relationship E dan I tidak boleh lebih dari 30 dan 45 relationship

Bila

n = 6 maka Total Relatisonship

Contoh ARC

KODE

|

ALASAN

|

1

|

Urutan aliran material

|

2

|

Membutukan area yang sama

|

3

|

Intensitas hubungan dokumen dan

personalia yang sama

|

4

|

Debu

dan bising

|

5

|

Bau dan kotot

|

2.7 Activity Relationship Diagram (ARD)

ARD

pendekatan ini menggambarkan ARD dengan hubungan garis yang menunjukan besarnya

derajat relationship antara aktivitas yang satu dengan aktivitas lainya, Pembuatan ARD

dalam SLP mempertimbangkan dengan meng kombinasikan dua aspek yaitu:

·

Aspek Kuantitatif (Aliran

Material)

2.8 Area Alocation

Diagram (AAD)

Area

Alocation Diagram merupakan

lanjutan dari ARC. Dimana dalam ARC telah diketahui kesimpulan tingkat

kepentingan antar aktivitas dengan demikian berarti bahwa ada sebagian

aktivitas harus dekat dengan aktivitas yang lainnya dan ada juga sebaliknya.

Atau dapat dikatakan bahwa hubungan antar aktivitas mempengaruhi tingkat

kedekatan antar tata letak aktivitas tersebut. Kedekatan tata letak aktivitas tersebut

ditentukan dalam bentuk Area Alocation

Diagram. Adapun dasar pertimbangan dalam prosedur pengaloaksian area ini

adalah sebagai berikut :

§ Aliran

produksi, material, peralatan

§ ARC, informasi aliran, aliran personil, hubungan

fisikal

§ Tempat

yang dibutuhkan

§ ARD

AAD ini merupakan lanjutan penganalisaan tata letak setelah ARC, maka sesuai dengan persoalan ARC diatas maka dapat dibuat AAD-nya. AAD merupakan Template secara global informasi yang dapat dilihat hanya pemanfaatan area saja, sedangkan gambar visualisasi secara lengkap dapat dilihat pada template yang merupakan hasil akhir dari penganalisaan dan perencanaan tata letak pabrik.

2.9 Template

Template merupakan suatu gambaran yang

telah jelas dari tata letak pabrik yang akan dibuat dan merupakan gambaran

detail dari AAD yang telah dibuat.

Informasi yang dapat dilihat pada

Template :

a.

Tata letak kantor dan peralatannya

b.

Tata letak pelayanan yang ada di pabrik, misalnya jalan,

kantin, sarana olah raga, dan lain-lain.

c.

Tata letak bagian produksi, misalnya receiving, pabrikasi,

assembling, shipping.

d.

Aliran setiap material, mulai dari receiving sampai dengan

shipping

BAB III

PENGUMPULAN DAN

PENGOLAHAN DATA

3.1 Pemilihan

Lokasi

Pemilihan lokasi pada dasarnya adalah

menentukan suatu tempat atau lokasi yang tepat untuk suatu perisahaan atau

perkantoran atau lokasi untuk tujuan tertentu, dengan memperhitungkan kelebihan dan

kekurangan lokasi tersebut. Dalam pemilihan lokasi kita akan membandingkan

suatu lokasi dengan lokasi lainnya, berdasarkan nilai break even point lokasi

tersebut.

No.

|

Keterangan

|

Jakarta

|

Tangerang

|

|

FC

|

Biayatenagakerja

7 orang/Tahun

|

140.000.000

|

140.250.000

|

|

BiayaListrik / Tahun

|

3.890.000

|

3.890.000

|

||

Biaya Air

/ Yahun

|

1.080.000

|

110.000

|

||

BiayaPerawatan

/ Tahun

|

1.200.000

|

1.150.000

|

||

Biayaadministrasi

/ Tahun

|

600.000

|

700.000

|

||

Pajakbumidanbanguna

/ Tahun

|

120.000

|

120.000

|

||

Sewamobilselamasetahun

/ Tahun

|

800.000

|

720.000

|

||

SewaBangunandan

Tanah setahun

|

8.000.000

|

8.400.000

|

||

Total =

|

155.690.000

|

154.940.000

|

||

VC

|

Ongkosburuh / unit

|

3.500

|

3.600

|

|

Ongkosoperasi /

unit

|

3.000

|

3.500

|

||

Total

|

6.500

|

7.100

|

||

Jika

dianggap persamaan linier maka:

BEP = FC+(VC x Unit/Th)

Jakarta = 155.690.000

+ (6.500 × 5.000) = Rp. 188.190.000

Tangerang

= 154.940.000 + (7.100 × 5.000) = Rp. 190.440.000

3.2 Operation produksi chart

OPC

adalah suatu diagram yang menggambarkan langkah-langkah proses yang dialami

oleh bahan baku yag meliputi urutan proses operasi dan pemeriksaan. Pembuatan

OPC ini merupakan tahap pertama dalam urutan untuk merencanakan tata letak

pabrik.

Bagan 3.2.1 OPC (Operation product chart)

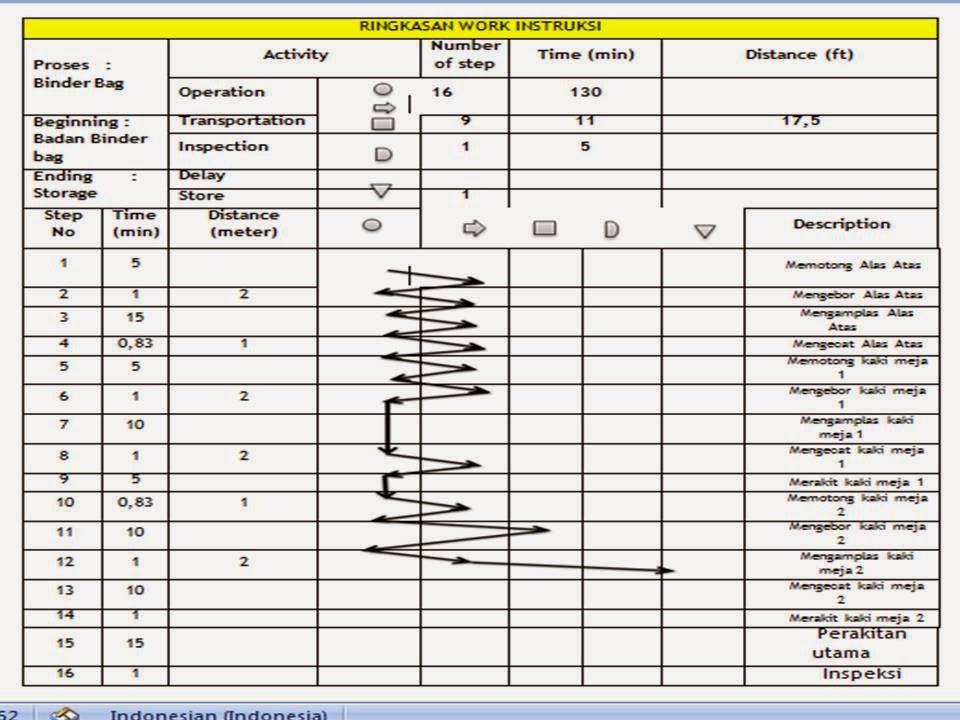

3.3Flow Process Chart

Berikut adalah gambaran skematik/diagram yang menunjukkan seluruh langkah dalam suatu proses pembuatan tas laptop dan menunjukkan bagaimana langkah itu saling mengadakan interaksi satu sama lain.

3.3 Process Chart

Process Chart adalah representasi

grafis dari urutan langkah-langkah atau tugas (workflow) yang merupakan suatu

proses, mulai dari bahan baku sampai produk jadi.

Gambar 3.3 Process Chart

3.4 Routing Sheet

Routing sheet di butuhkan untuk merencanakan tata letak pabrik, Routing sheet ini digunakan untuk :

1. Menghitung jumlah mesin yang diperlukan

2. Menghitung jumlah part yang harus

dipersiapkan dalam usaha memperoleh sejumlah produk jadi yang diinginkan.

No. Op.

|

Deskripsi

|

Msn (alat)

|

waktu proses

(menit)

|

produksi mesin

/menit

|

% Scrap

|

Bahan Diminta

|

Bahan Dipersiapkan

|

Effisiensi Msn

|

Kebutuhan mesin

|

|

Teori

|

Aktual

|

|||||||||

O-1

|

Memotong Alas Atas

|

Mesin Potong

|

2

|

30

|

0,980

|

30

|

30

|

1,00

|

1,00

|

1

|

O-2

|

Mengebor Alas Atas

|

mesin bor

|

1,5

|

40

|

0,950

|

40

|

40

|

1,00

|

0,03

|

1

|

O-3

|

Mengamplas Alas Atas

|

mesin bor

|

1,5

|

40

|

0,920

|

40

|

40

|

1,00

|

0,03

|

1

|

O-4

|

Mengecat Alas Atas

|

compresor

|

2,5

|

24

|

0,890

|

24

|

24

|

1,00

|

0,04

|

1

|

O-5

|

Memotong kaki meja 1

|

Mesin potong

|

2

|

30

|

0,860

|

30

|

30

|

1,00

|

0,03

|

1

|

O-6

|

Mengebor kaki meja 1

|

mesin bor

|

1,5

|

40

|

0,830

|

40

|

40

|

1,00

|

0,03

|

1

|

O-7

|

Mengamplas kaki meja 1

|

mesin bor

|

1,5

|

40

|

0,800

|

40

|

40

|

1,00

|

0,03

|

1

|

O-8

|

Mengecat kaki meja 1

|

compresor

|

2,5

|

24

|

0,770

|

24

|

24

|

1,00

|

0,04

|

1

|

O-9

|

Merakit kaki meja 1

|

compresor

|

1,5

|

40

|

0,740

|

40

|

40

|

1,00

|

0,03

|

1

|

O-10

|

Memotong kaki meja 2

|

Mesin potong

|

2

|

30

|

0,710

|

30

|

30

|

1,00

|

0,03

|

1

|

O-11

|

Mengebor kaki meja 2

|

mesin bor

|

1,5

|

40

|

0,680

|

40

|

40

|

1,00

|

0,03

|

1

|

O-12

|

Mengamplas kaki meja 2

|

mesin bor

|

1,5

|

40

|

0,650

|

40

|

40

|

1,00

|

0,03

|

1

|

O-13

|

Mengecat kaki meja 2

|

compresor

|

2,5

|

24

|

0,620

|

24

|

24

|

1,00

|

0,04

|

1

|

O-14

|

Merakit kaki meja 2

|

compresor

|

1,5

|

40

|

0,590

|

40

|

40

|

1,00

|

0,03

|

1

|

O-15

|

Perakitan utama

|

Finish goods

|

3

|

20

|

0,560

|

20

|

20

|

1,00

|

0,05

|

1

|

O-16

|

Inspeksi

|

operator

|

1,5

|

40

|

0,530

|

40

|

40

|

1,00

|

0,03

|

1

|

Bagan 3.3.1 Table Routing sheet

3.5 MPPC (Multi

Proses Product Chart)

Setelah OPC dan routing sheet terpenuhi maka langkah selanjutnya adalah membuat MPPC. MPPC di perlukan untuk mengetahui banyak mesin, dan untuk

mengetahui operasi

yang dilakukan masing-masing bahan baku.

Bagan 3.4.1 Table MPPC (Multi Proses Product Chart)

3.6 Kebutuhan Luas Lantai Pabrik

Pada tahap ini akan dilakukan analisa

perhitungan luas lantai yang dibutuhkan dalam mendirikan pabrik pembuatan tas

laptop, berikut adalah perhitungan luas

lantai pabrik:

1.1 Luas Lantai Produksi

Berikut adalah perhitungan luas lantai

yang dibutuhkan untuk bagia produksi:

Nama Mesin

|

Departemen

|

Jumlah Mesin

|

Ukuran (m)

|

Luas Mesin (m2)

|

Luas Seluruh Mesin (m2)

|

Toleransi Bahan (100%)

|

Allowance (200%)

|

Total Luas/Departemen (m2)

|

|

P

|

L

|

||||||||

Mesin

Potong

|

Departeme Produksi

|

2

|

1

|

2

|

2

|

2

|

2,00

|

4

|

8,00

|

Mesin

Bor

|

2

|

1,5

|

0.5

|

0.75

|

0,75

|

0,75

|

1,5

|

3,00

|

|

Mesin

Compresor

|

1

|

1

|

1

|

1

|

1

|

1,00

|

3

|

5,00

|

|

Meja Perakitan

|

1

|

1,5

|

1

|

1,5

|

1,5

|

1,50

|

3

|

6,00

|

|

Meja Packing

|

1

|

1,5

|

1

|

1.5

|

1.5

|

1,50

|

3

|

6,00

|

|

TOTAL

|

28,00

|

||||||||

3.7 Ongkos Material Handling

Langkah awal dalam menaganlisi biaya material handling

maka perlu diketahui dulu jumlah departemen dan jarak perpindahan yang disajikan

pada tabel berikut:

a)

Gudang Bahan Baku

b)

Dept. Pemotongan

c)

Dept. Pengeboran

d)

Dept. Compresor

e)

Dept. Perakitan

f)

Dept. QC dan Packing

g)

Gudang Produk jadi

h)

Kantor

Tabel 3.7.1 Aliran Material Antar

Departemen

Dari

Ke

|

A

|

B

|

C

|

D

|

E

|

F

|

G

|

H

|

A

|

10

|

X

|

X

|

X

|

X

|

X

|

X

|

|

B

|

10

|

10

|

X

|

X

|

X

|

X

|

X

|

|

C

|

X

|

10

|

10

|

X

|

X

|

X

|

X

|

|

D

|

X

|

X

|

10

|

10

|

X

|

X

|

X

|

|

E

|

X

|

X

|

X

|

10

|

10

|

X

|

X

|

|

F

|

X

|

X

|

X

|

X

|

10

|

10

|

X

|

|

G

|

X

|

X

|

X

|

X

|

X

|

10

|

X

|

|

H

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

Untuk mengetahui

biaya material handling maka langkah awal perlu fiketahui dahulu jarak antar

departemen dan frekuensi perpindahan material adalah sebagai berikut:

Tabel Frekuensi

perpindahan material dan jarak antar departemen

No.

|

Dari

|

Alat Angkut Material

|

Frekuensi

Perpindahan

|

Jarak (m)

|

Frekuensi × Jarak (m)

|

1

|

A – B

|

Manual

|

10

|

2

|

20

|

2

|

B – C

|

Manual

|

10

|

2

|

20

|

3

|

C – D

|

Manual

|

10

|

3

|

30

|

4

|

D – E

|

Manual

|

10

|

3

|

30

|

5

|

E – F

|

Manual

|

10

|

2

|

20

|

6

|

F – G

|

Manual

|

10

|

3

|

30

|

7

|

B – A

|

Manual

|

10

|

2

|

20

|

8

|

C – B

|

Manual

|

10

|

2

|

20

|

9

|

D – C

|

Manual

|

10

|

3

|

30

|

10

|

E – D

|

Manual

|

10

|

3

|

30

|

11

|

F – E

|

Manual

|

10

|

2

|

20

|

12

|

G – F

|

Manual

|

10

|

3

|

30

|

Total =

|

120

|

30

|

300

|

||

Sebelum melangkah ke proses perhitungan OMH maka perlu diketahui dahulu biaya ongkos perpindahan per meter sebagai berikut:

Tabel Ongkos Perpindahan Material perhari

Stasiun Kerja

|

waktu Proses (menit)

|

Terdiri Dari

|

gaji pekerja

|

ongkos pemindahan material

(unit)

|

frekuensi produk dipindahkan

|

ongkos perpindahan

|

|

Waktu Pengerjaan

|

waktu Perpindahan

|

menit

|

|||||

Gudang bahan baku

|

6

|

8

|

2

|

183,34

|

366,68

|

10

|

5500,2

|

Pemotongan

|

4,5

|

8

|

2

|

183,34

|

366,68

|

10

|

5500,2

|

Pengeboran

|

4,5

|

8

|

2

|

183,34

|

366,68

|

10

|

5500,2

|

Compresor + Amplas

|

10,5

|

16

|

3

|

183,34

|

550,02

|

10

|

8250,3

|

Perakitan

|

3

|

4

|

2

|

183,34

|

366,68

|

10

|

5500,2

|

qc dan packing

|

2

|

2

|

3

|

183,34

|

550,02

|

10

|

8250,3

|

Total

|

38501,4

|

||||||

Langkah selanjutnya aadalah menghitung Ongkos Material Handling per meter dengan menggunakan

rumus:

OMH

perMeter =

OMH perMeter =

Ongkos OMH/Meter : Rp. 85,55

Dengan demikian maka OMH dalam sebulan

dapat diketahui dengan perhitungan sebagai berikut:

OMH

perBulan = (OMH perMeter × Total jarak perpindahan) × 30 hari

OMH

perBulan = (Rp. 85,55 × 300) × 30

OMH

perBulan = Rp. 769.950

3.8 Activity

Relationship Chart (ARC)

Dalam industri pada umumnya terdapat sejumlah kegiatan atau aktivitas yang menunjang jalannya suatu industri. Setiap kegiatan atau aktivitas tersebut saling berhubungan (berinteraksi) antara satu dengan lainnya, dan yang paling penting diketahui bahwa setiap kegiatan tersebut membutuhkan tempat untuk melaksanakannya. Aktifitas atau kegiatan tersebut diatas dapat berupa aktivitas produksi, administrasi, assembling, inventory, dll.

Sebagaimana diketahui diatas bahwa setiap kegiatan atau aktifitas tersebut saling berhubungan antara satu dengan lainnya ditinjau dari beberapa kriteria, maka dalam perencanaan tata letak pabrik harus dilakukan penganalisaan yang optimal. Teknik yang digunakan sebagai alat untuk menganalisa hubungan antar aktifitas yang ada adalah Activity Relationship Chart.

Dalam industri pada umumnya terdapat sejumlah kegiatan atau aktivitas yang menunjang jalannya suatu industri. Setiap kegiatan atau aktivitas tersebut saling berhubungan (berinteraksi) antara satu dengan lainnya, dan yang paling penting diketahui bahwa setiap kegiatan tersebut membutuhkan tempat untuk melaksanakannya. Aktifitas atau kegiatan tersebut diatas dapat berupa aktivitas produksi, administrasi, assembling, inventory, dll.

Sebagaimana diketahui diatas bahwa setiap kegiatan atau aktifitas tersebut saling berhubungan antara satu dengan lainnya ditinjau dari beberapa kriteria, maka dalam perencanaan tata letak pabrik harus dilakukan penganalisaan yang optimal. Teknik yang digunakan sebagai alat untuk menganalisa hubungan antar aktifitas yang ada adalah Activity Relationship Chart.

Tabel

3.7.1 Jenis Departemen Industri Meja

Laptop Portable

No.

|

Jenis

Pusat Kegiatan / Departemen

|

1

|

Gudang Bahan Baku

|

2

|

Dept. Pemotongan

|

3

|

Dept. Pengeboran

|

4

|

Dept. Comperesor

|

5

|

Dept. Perakitan

|

6

|

Dept. QC dan

Packing

|

7

|

Gudang Produk Jadi

|

8

|

Kantor

|

Bedasarkan

hasil kajian dari data desain pabrik memerlukan 8 pusat kegiatan untuk

menunjang kegiatan produksi taslaptop, pusat-puasat kegiatan sebenarnya terdiri

atas unit-unit kegiatan yang kecil. Namun, atas pertimbangan efesiensi

penggunaan luas lantai, tim perancang

melakukan penggabungan. Setelah seluruh departemen diketahui maka langkh

selanjutnya adalah melakukan analisis

derajat relationship yang menggunakan

kode hurup-hurup (A, E, I, O, U, X) yang didapat dengan merumuskan alasan

tingkat hubungan antar departemen sebagai berikut:

Tabel alasn hubungan atar pusat kegiatan

Kode

|

Alasan

|

1

|

Urutan aliran bahan

|

2

|

Membutukan area yang sama

|

3

|

Intensitas hubungan dokumen dan personalia

yang sama

|

4

|

Debu

dan bising

|

5

|

Bau dan kotot

|

Setelah diketahui apa saja alasan kedekatan dan alasan menjauh maka kode derajat relationship dapat dirumuskan sebagai berikut:

Kode Derajat Kedekatan Atar Pusat Kegiatan

KODE

|

DERAJAT

RELATIONSHIP

|

Alasan Hubungan

|

A

|

Mutlak Penting

|

3 Alasan Mendekat

|

E

|

Sangat Penting

|

2 Alasan Mendekat

|

I

|

Penting

|

1 Alasan Mendekat

|

O

|

Biasa

|

|

U

|

Tidak Penting

|

1 Alasan Menjauh

|

X

|

Tidak Diinginkan

|

2 Alasan Menjauh

|

Langkah

selanjutnya yaitu memasukkan alasan setiap pasangan departemen pada ARC yang

didasarkan pada relationship antar aktivitas sesuai dengan alasan hubungan tiap

departemen yang disajikan pada diagram berikut:

Gambar 3.7.2 Diagram ARC Hubungan Aktifitas

Langkah

selanjutnya untuk mempermudah penganalisaan selanjutnya maka hubungan antar

aktivitas tersebut dibuat kedalam kertas kerja (work sheet) yang dibuat sebagai

berikut :

Tabel 3.7.3 Work Sheet ARC

WORK

SHEET FOR ACTIVITY RELATIONSHIP CHART

|

|||||||

NO.

|

ACTIVITY

|

DEGREE

OF CLOSENESS

|

|||||

A

|

E

|

I

|

O

|

U

|

X

|

||

1

|

Gudang Bahan Baku

|

-

|

2

|

7,8

|

3,5

|

4

|

-

|

2

|

Dept. Pemotongan

|

3

|

1

|

4

|

5,7,8

|

-

|

-

|

3

|

Dept. Pengeboran

|

2

|

4

|

5

|

1

|

6,7

|

8

|

4

|

Dept. compresor

|

-

|

3,5

|

2

|

6

|

1,7

|

8

|

5

|

Dept. Perakitan

|

-

|

4,6

|

3

|

1,7,8,2

|

-

|

-

|

6

|

Dept. QC dan

Packing

|

-

|

5,7

|

-

|

4,8,2

|

3

|

-

|

7

|

Gudang Produk Jadi

|

-

|

6

|

8,1

|

5,2

|

4,3

|

-

|

8

|

Kantor

|

-

|

-

|

7,1

|

6,5,2

|

-

|

3,4

|

Gambar 3.7.4 Block Template ARC

Tabel 3.7.5 Total

Space Requirement Sheet

No

|

Pusat

Kegiatan

|

Lantai

|

Kebutuhan

Modul

(2 x 2)

|

|

Dimensi

(m x m)

|

Luas

(m2)

|

|||

1

|

Gudang Bahan Baku

|

3 x 5

|

15

|

4

|

2

|

Dept. Pemotongan

|

4 x 4

|

16

|

4

|

3

|

Dept. Pengeboran

|

4 x 4

|

16

|

4

|

4

|

Dept. compresor

|

5 x 5

|

25

|

6

|

5

|

Dept. Perakitan

|

4 x 4

|

16

|

4

|

6

|

Dept. QC dan Packing

|

8 x 4

|

25

|

8

|

7

|

Gudang Produk Jadi

|

3 x 5

|

15

|

4

|

8

|

Kantor

|

8 x 4

|

32

|

8

|

Total

|

160

|

39

|

||

3.9 Activity Relationship Diagram (ARD)

Bedasarkan ARC yang telah diketahui, maka dapat ditarik kesimpulan tingkat kepentingan antar aktivitas, dengan demikian berarti bahwa ada sebagian aktivitas yang harus dekat dengan aktivitas yang lainnya dan ada juga sebaliknya. Untuk menentukan penempatan letak lokasi departemen yang satu dengan departemen yang lain dan menggambarkan hubungan derajat relationship antar aktivitas, dan membantu perencanaan untuk menghubungkan masing-masing aktivitas secara tepat, maka langkah selanjutnya adalah membuat ARD dengan metode block layout yang dapat dilihat sebagai berikut:

Bedasarkan ARC yang telah diketahui, maka dapat ditarik kesimpulan tingkat kepentingan antar aktivitas, dengan demikian berarti bahwa ada sebagian aktivitas yang harus dekat dengan aktivitas yang lainnya dan ada juga sebaliknya. Untuk menentukan penempatan letak lokasi departemen yang satu dengan departemen yang lain dan menggambarkan hubungan derajat relationship antar aktivitas, dan membantu perencanaan untuk menghubungkan masing-masing aktivitas secara tepat, maka langkah selanjutnya adalah membuat ARD dengan metode block layout yang dapat dilihat sebagai berikut:

Bedasarkan gambar diatas dapat

diketahui Ruang kantor tidak dapat berada dekat Dept. Pemotongan dan Penjahitan

dikarenakan suara bising dan getaran mesin yang menggangu,

sedangkan Dept. Penggambaran Pola dan Dept. Pemotongan harus berada

bersebelahan bedasarkan derajat relasi yang menunjukkan kode A. Block Layout

ini adalah yang terbaik yang kami pilih bedasarkan layout by process.

4.9 Area Allocating Diagram (AAD)

AAD merupakan Template secara global

informasi yang dapat dilihat hanya pemanfaatan area saja, sedangkan gambar

visualisasi secara lengkap dapat dilihat pada template yang merupakan hasil

akhir dari penganalisaan dan perencanaan tata letak pabrik. Dengan demikian

untuk mengetahui hubungan antar aktivitas mempengaruhi tingkat kedekatan antar

tata letak aktivitas tersebut maka tata letak aktivitas tersebut ditentukan

dalam bentuk Area Alocation Diagram (AAD) yang akan diuraikan sebagai berikut:

Gambar 4.9.1 Area

Alocating Diagram ADD

No

|

Pusat Kegiatan

|

Lantai

|

Kebutuhan

Modul (2 x 2)

|

|

Dimensi

(m x m)

|

Luas (m2)

|

|||

1

|

Gudang Bahan Baku

|

3

x 5

|

15

|

2

|

2

|

Dept. Pemotongan

|

4

x 4

|

16

|

2

|

3

|

Dept. Pengeboran

|

4

x 4

|

16

|

8

|

4

|

Dept. Compresor

|

5

x 5

|

15

|

6

|

5

|

Dept. Perakitan

|

4

x 4

|

16

|

4

|

6

|

Dept. QC dan

Packing

|

8

x 4

|

25

|

6

|

7

|

Gudang Produk Jadi

|

3

x 5

|

15

|

4

|

8

|

Kantor

|

8

x 4

|

22

|

4

|

Total

|

140

|

39

|

||

BAB IV

ANALISIS DAN HASIL

4.1

Analisis dan Evaluasi Perancangan Tata

Letak Fasilitas Industri Pembuatan Meja Laptop Portable

Dari hasil analisis pada tabel Skala

Prioritas Awal dan Usulan diperoleh tingkatan rangking penyusunan dengan urutan

letak berada pada gudang bahan baku, departemen penggambaran pola, depatmen

pemotongan, departemen penjahitan, departemen perakitan, departemen packing dan

quality control dan berakhir di gudang produk jadi.

1. Bedasarkan gambar process chart dan

block layout ARD maka pola aliran material adalah flow U dengan urutan proses

yang tanpa adanya back tracking.

2. Dari hasil gambaran Activity

Relationship Diagram proses pembuatan tas laptop maka pada ARD awal dan usulan

diperoleh dari dasar tabel skala prioritas yang disesuaikan dengan kedekatan

departemen.

3.

Berdasarkan hasil gambaran peta hubungan aktifitas (Activity

Relationship Chart) pada proses pembuatan tas laptop maka tingkat kepentingan

yang lebih tinggi yaitu penting dan yang terendah pada tingkat kepentingan

mutlak penting.

4.

Dari hasil analisis pada Area Allocation Diagram pada proses

pembuatan tas laptop maka antara AAD Awal dan Usulan menggambarkan bentuk tata

letak atau lokasi pada pada dimensi yang diperhitungkan dengan 35 modul block yang dibutuhkan yang masing

masing block berukuran 2x2m (4m2).

BAB IV

KESIMPULAN DAN

EVALUASI

5.1 Kesimpulan

Dari hasil analisa

didapat kesimpulan Tata letak fasilitas

pada produksi meja laptop portable diidentifikasi dengan pendekatan

simulasi sehingga mendapatkan hasil akhir sebagai beikut ;

1.

Jumlah output produksi perhari adalah 100 unit meja

laptop portable.

2.

Dari hasil analisa Activity Relationship Chart (ARC)

mengetahui bahwa ada beberapa stasiun yang muthlak untuk berdekatan, karena

termasuk dalam aliran proses produksi.

3.

Dari perhitungan ongkos material handling dari data –data

yang didapat maka jumlah OMH dalam sebulan adalah Rp. 769.950,00

4.

Berdasarkan momen total dari masing-masing layout tersebut, maka dapat

disimpulkan bahwa layout dari corelap memberikan momen total yang lebih kecil

dimana lebih meminimalkan jarak perpindahan material dibandingkan dengan layout

awal. Jadi peneliti berkesimpulan bahwa layout yang digunakan saat ini kurang

efisien.

5.2 Saran

Penulis

menyarankan agar usulan model layout yang dibuat dalam laporan ini dapat

dijadikan sebagai bahan pertimbangan proyek dalam menentukan layout dan guna

memaksimalkan proses produksi dari pabrik.

DAFTAR PUSTAKA

Apple, James M. 1997. Plant layout

and Material Handling, 3rd ed. New York: John Willey & Sons, Inc.

Apple, James M. 1990. Tata Letak Pabrik dan Pemindahan Bahan. Bandung: ITB

Heragu, Sunderesh. 1997. Facilities

Design. Boston: PWS Publishing Company.

Wignjosoebroto, Sritomo. 2000. Tata Letak Pabrik dan Pemindahan Bahan.

Jakarta: PT Guna Widya.

Tidak ada komentar:

Posting Komentar